توسعه و رشد اقتصادی، زمانی توسعه پایدار را به خطر نمیاندازد که زندگی انسانها را دچار مخاطره نکرده و توانایی نسلهای آینده در تامین نیازهای خود را به خطر نیندازد.

شرکت فولاد مبارکه به عنوان یک شرکت صنعتی بزرگ، در طول سه دهه فعالیت خود، در کنار توسعه صنعتی و اقتصادی، توجه به محیطزیست و حراست از آب، خاک و هوا را در صدر اقدامات خود قرار داده و بالغ بر یک میلیارد دلار در این زمینه هزینه کرده است. دریافت نخستین گواهینامه نظام مدیریت محیطزیست در میان واحدهای صنعتی کشور، دریافت گواهینامه مشارکت در برنامه کاهش گازهای گلخانهای از طرف انجمن جهانی فولاد، اخذ بالاترین نشان جامعه مدیریت سبز اروپا و بنیاد جهانی انرژی، دریافت بالاترین نشان کیفیت و محیطزیست (نشان طلایی) از بنیاد بینالمللی EFQM و دریافت تندیس زرین کیفیت و محیطزیست از سازمان بهرهوری و تعالی سازمانی، گواهی بر این ادعاست. در واقع شرکت فولاد مبارکه از ابتدای فعالیت، خود را ملزم به حفظ و بهبود وضعیت محیطزیست اصفهان دانسته که در این مسیر با بهکارگیری روشهای مناسب، بهبود مستمر و مداوم عملکردها، سنجش، ارزیابی و انطباق همه فعالیتهای توسعه و بهرهبرداری مطابق با مقررات زیستمحیطی به مسوولیتهای زیستمحیطی و اجتماعی خود عمل کرده است.

ارائه سند برای کاهش مصرف آب

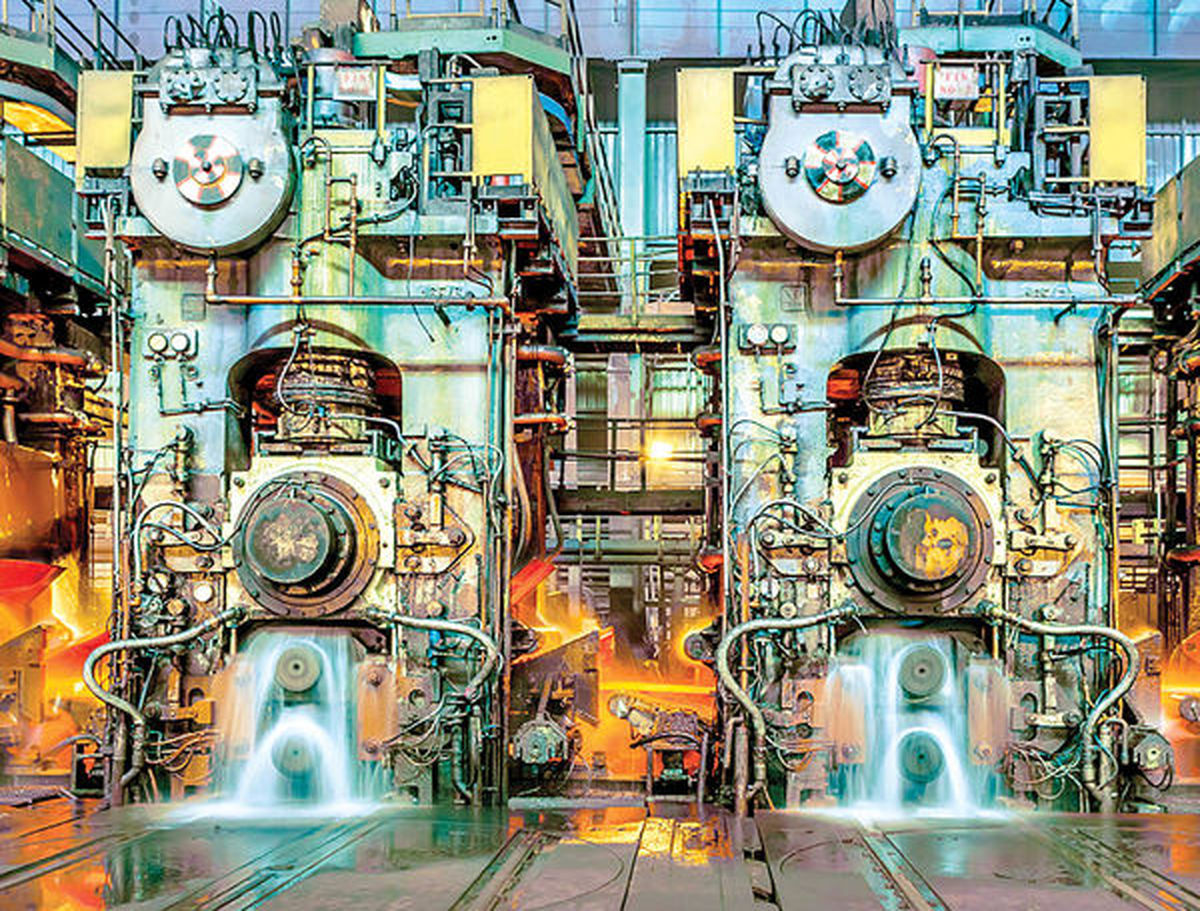

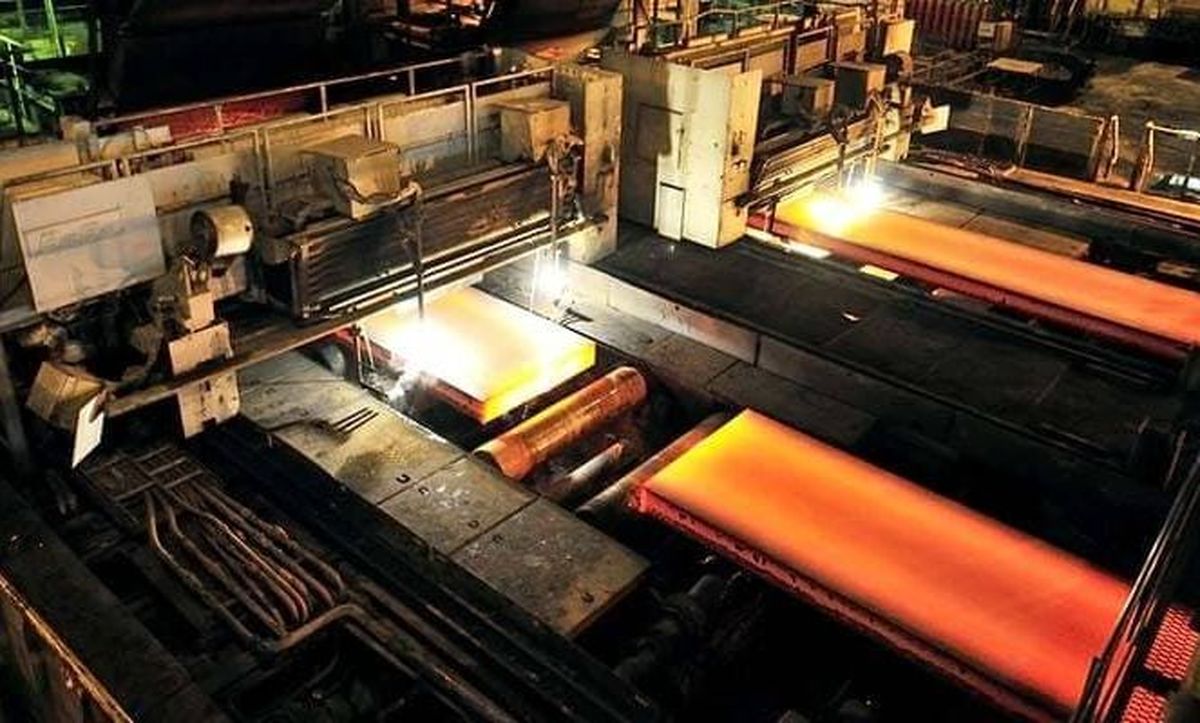

وابستگی صنایع آهن و فولاد به آب بسیار زیاد است اما تولیدکنندگان فولاد متعهد به کاهش مصرف آب و بهبود فناوریهای تصفیه هستند. آنها با استانداردسازی صحیح، میزان آب مصرفی در صنایع آهن و فولاد را بهشدت کاهش دادهاند.

به گفته محمدکاظم صباغیهرندی، مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه، طی دو سال گذشته مجموعه خدمات فنی و پشتیبانی چالشهای زیادی را پشت سر گذاشته که تمام این چالشها منشأ بیرونی داشته و به نحوی مربوط به زیرساختهای کشور است. محدودیتهای آب به دلیل شرایط اقلیمی، محدودیتهای برق و گاز و در نهایت محدودیتهای مربوط به حمل مواد اولیه و محصول از چالشهای جدی فولاد مبارکه به شمار میرود و حل این چالشها بسیاری از تصمیمات مدیریتی را به خود معطوف کرده است. این محدودیتها به دلیل عدم توسعه مناسب زیرساختهای کشور متناسب با دیگر توسعهها بهخصوص توسعه صنایع ایجاد شده که تمام صنایع را به نحوی درگیر کرده و موجب شده بسیاری از صنایع در توسعه حوزههای زیرساختی کشور سرمایهگذاری کنند.

در سال ۷۱ که فولاد مبارکه تولید خود را آغاز کرد، دیماند یا مجوز (ظرفیت) برداشت آب خام از رودخانه زایندهرود برای این شرکت به ازای تولید ۴/ ۲ میلیون تن؛ هزار و ۲۶۰ لیتر بر ثانیه بود. فولاد مبارکه از همان ابتدا هدف خود را کاهش وابستگی به آب خام رودخانه قرار داده و در این راستا پروژههای زیادی را انجام داده است. در سال ۹۹ همزمان با افزایش ظرفیت تولید فولاد مبارکه تا ۷ میلیون تن، برداشت آب خام فولاد مبارکه به ۶۵۰ لیتر بر ثانیه رسید. در سال ۱۴۰۰ برای تولید ۷ میلیون تن، ۴۷۰ لیتر بر ثانیه آب برداشت شد؛ بنابراین از سال ۷۱ تا سال ۱۴۰۰ تولید سه برابر شده، ولی برداشت آب تقریبا به یکسوم کاهشیافته، بهطوریکه در سال یادشده برداشت آب از رودخانه حدود ۲۵ درصد کاهش یافته است.

صباغیهرندی توضیح میدهد که مصرف آب خام به ازای هر تن تولید فولاد در شرکت فولاد مبارکه در حال حاضر ۱/ ۲ مترمکعب است. این یعنی در فولاد مبارکه برای تولید هر کیلو فولاد حدود ۲ لیتر آب مصرف میشود. برداشت آب توسط فولاد مبارکه از کل حوضه آب زایندهرود کمتر از ۵/ ۱ درصد بوده که قرار است با پروژههای در حال انجام، در آینده نزدیک به حداقل ممکن برسد. مدیر ارشد خدمات فنی و پشتیبانی شرکت فولاد مبارکه تاکید میکند: «فولاد مبارکه در این زمینه سرمایهگذاریهای زیادی انجام داده و پروژههای بسیاری را به پایان رسانده یا در حال انجام آنهاست، ولی متاسفانه این موضوع در سطح جامعه اطلاعرسانی نشده است. به همین دلیل، برخی فولاد مبارکه را متهم اصلی خشکی زایندهرود میدانند. در راستای آگاهی جامعه درباره واقعیتهای فولاد مبارکه، همه کارکنان این شرکت موظف به روشنگری درباره سرمایهگذاریها و پروژههای فولاد مبارکه برای کاهش مصرف انرژی این صنعت هستند.»

کاهش مصرف آب در این مجتمع عظیم فولادسازی، ذیل سندی با عنوان «رهنگاشت آب» محقق شد و درصورتیکه این سند اجرا شده و با انتقال بخشی از آب خلیجفارس یا دریای عمان به فلات مرکزی قسمت دیگری از آب موردنیاز فولاد مبارکه هم تامین شود، وابستگی این مجتمع فولادی به آب خام زایندهرود به صفر خواهد رسید.

گامهای این غول فولادی برای کاهش مصرف آب و قطع تدریجی وابستگی به آب زایندهرود به اینجا ختم نمیشود و استفاده از روشهای هیبریدی برای جلوگیری از هدررفت آب هم در دستور کار این شرکت قرار گرفته است. به گفته مدیر بهداشت حرفهای، ایمنی و محیطزیست شرکت فولاد مبارکه؛ این شرکت آب موردنیاز خود برای تولید را با تصفیه پساب شهرهای اطراف خود و بازچرخانی آب تامین میکند. عمده مصرف آب در فولاد مبارکه برای خنک کردن در روند تولید فولاد است و فولاد مبارکه اجازه نمیدهد حتی بخار آب در فرآیندهای خنککاری اتلاف شود، بلکه با استفاده از روشهای هیبریدی، خنککاری در مدار خشک صورت میگیرد.

حسین مدرسیفر از سایر اقدامات فولاد مبارکه برای کاهش مصرف آب و بهبود کیفیت محیطزیست میگوید. به گفته او ایجاد فضای سبز با کاشت گونههای کمآببر باعث شده تا وسعت این فضای سبز بیشتر از حداقل میزان استاندارد تعریفشده بینالمللی برسد اما فولاد مبارکه برای آبیاری این فضای سبز از پساب تصفیهشده شهرهای اطراف خود استفاده میکند.

وقتیکه فولاد برق تولید میکند

طبق روند سالهای اخیر، اعمال محدودیتهای برق از ۱۵ خردادبه صنایع، از جمله صنایع فولادی اعلام شده و هرچند فولاد مبارکه تمهیدات لازم را پیشبینی کرده اما بهطور حتم طی سه ماه آینده کاهش میزان تولید دور از انتظار نیست.

فولاد مبارکه مانند بسیاری از صنایع دیگر، مکلف به تامین برق مورد نیاز خود شده و در مهر سال گذشته بر اساس تفاهمنامهای که میان وزارت صمت و وزارت نیرو منعقد شد، مقرر شد نزدیک به ۱۰ هزار مگاوات نیروگاه جدید برای تامین برق موردنیاز صنایع احداث شود که از این مقدار، مسوولیت احداث نیروگاه برای تامین حدود هزار و ۵۰۰ مگاوات به فولاد مبارکه سپرده شد.

به گفته صباغیهرندی، مدیر ارشد خدمات فنی و پشتیبانی فولاد مبارکه، این شرکت در کمترین زمان ممکن پیمانکار احداث نیروگاه را مشخص کرده و قرار است دو واحد گازی و یک واحد بخاری احداث کند. در این راستا طبق برنامه تدوینشده توسط معاونتهای توسعه و خرید شرکت، امید است تا اردیبهشت سال آینده دو واحد گازی در مدار قرار گیرند. با راهاندازی این دو واحد گازی، وابستگی فولاد مبارکه به شبکه برق، به میزان ۵۰۰ مگاوات کاهش یافته و تراز منفی استان اصفهان بهوسیله فولاد مبارکه جبران خواهد شد.

گفتنی است این غول فولادی، پروژه احداث نیروگاه خورشیدی با ظرفیت ۵۴۰ مگاواتی را به سرانجام رسانده و در راستای حفظ محیطزیست احداث نیروگاه جدیدی با ظرفیت هزار مگاوات از طریق بهکارگیری فناوریهای جدید و بدون نیاز به مصرف آب را در دستور کار خود قرار داده که فاز نخست آن در سال آینده وارد مدار خواهد شد.

تولید و توسعه پایدار در فولاد مبارکه

هرچند توسعه و احداث واحدها و کارخانههای فولادی مغایر با حفظ محیطزیست تلقی میشود اما به گفته مدرسیفر، مدیر بهداشت حرفهای، ایمنی و محیطزیست فولاد مبارکه، از ابتدای راهاندازی این شرکت تاکنون، سرمایهگذاریهای زیادی برای بهکارگیری فناوریهای سازگار با محیطزیست نظیر استفاده از روش احیای مستقیم برای تولید آهن اسفنجی در این شرکت در نظر گرفته شده و استفاده از کورههای قوس الکتریکی برای تولید فولاد کمترین میزان آلودگی برای محیطزیست را در پی دارد.

فولاد مبارکه برای کاهش تولید کربن تلاش میکند و در این مسیر از همه فناوریها برای کاهش مصرف انرژی استفاده میکند. این شرکت بهتازگی با همکاری کنسرسیوم محیطزیست استان اصفهان، درصدد اندازهگیری آلودگی محیطزیست منطقه مبارکه و اصفهان است تا نقش صنایع بهویژه فولاد مبارکه در آلودگی منطقه مشخص شود. گفتنی است با اجرای پروژههای زیستمحیطی همین میزان آلایندگی نیز حذف خواهد شد.

مدیر بهداشت حرفهای، ایمنی و محیطزیست شرکت فولاد مبارکه اعلام میکند که این غول فولادی که در فاصله ۷۵ کیلومتری از شهر اصفهان قرار گرفته، کمترین آلودگی را برای این کلانشهر دارد. شهرستان مبارکه در طول سال، کمترین تعداد روزهای آلوده و نسبت به دیگر شهرستانهای استان اصفهان، روزهای پاک بیشتری داشته است.

همه خروجیهای فولاد مبارکه با دستگاههای سنجش کیفیت هوا توسط سازمان محیطزیست کشور بهصورت برخط (آنلاین) رصد میشوند و اگر روزی فولاد مبارکه بیش از میزان استاندارد، آلودگی ایجاد کند، بهطور حتم از ادامه فعالیت آن جلوگیری خواهد شد.

فولاد مبارکه بهصورت مداوم در حال رصد فناوریهای جدید و موثر برای کاهش آلودگی آب، هوا و خاک است و از آنها بهره میگیرد. در همین زمینه، برای به حداقل رساندن گردوغبار ناشی از فعالیتهای فولادسازی، طرح جدیدی را به کمک مشاوران خبره و استفاده از ظرفیتها و توانمندیهای شرکتهای دانشبنیان داخلی برای بهروزرسانی وضعیت موجود در دستور کار قرار داده تا همه مواد آلاینده با روشهای مختلف در فولاد مبارکه خنثی و به موادی بیخطر و قابل رهاسازی در محیطزیست تبدیل شود.

به سمت صنعت سبز و هوشمند

فولاد مبارکه به سمت صنعتی سبز و هوشمند در حال حرکت است. فلسفه وجودی این شرکت، «شهروند-شرکتی مسوولیتپذیر برای خلق آینده بهتر است» که برای تحقق این امر به توسعه پایدار نیاز بوده که یکی از مهمترین معیارهای توسعه پایدار نیز حفظ محیطزیست محسوب میشود.

به گفته مدیر بهداشت حرفهای، ایمنی و محیطزیست فولاد مبارکه، ۹۰ درصد از پسماند فولادسازان را سرباره تشکیل میدهد که در حال حاضر سربارهها در دنیا یک محصول تجاری بهحساب میآیند. فولاد مبارکه نیز برنامههایی برای استفاده از این سربارهها برای جادهسازی، تولید سیمان، بیابانزدایی و کاهش میزان گردوغبار با مجوز سازمان محیطزیست در دست اقدام دارد.

بر اساس قوانین داخلی فولاد مبارکه، هر خودرویی که در این شرکت تردد میکند، باید دارای معاینه فنی معتبر باشد. به همین دلیل فولاد مبارکه با کمک شرکتهای دانشبنیان در تلاش است تا از انرژی الکتریکی در خودروها استفاده کند.

پایش مستمر آلایندگیها، استانداردسازی و تدوین دستورالعمل، کنترل عملیات در راستای کاهش انتشار آلایندهها و پایش مستمر وضعیت آلایندگی هوا، کاهش مصرف آب، توسعه شبکههای آب و فاضلاب منطقه و تصفیه و بازچرخانی آب، از دیگر اقداماتی است که این واحد صنعتی را در مسیر کاهش آلایندگیهای خاک، آبوهوا در تراز جهانی و سرآمد کشور قرار داده و توانسته رکورد کمترین حجم آب مصرفی به ازای هر تن تولید فولاد را در مقایسه با مصرف شرکتهای بزرگ فولادساز جهان به خود اختصاص دهد.

اجرای پروژههایی همچون احداث تصفیهخانه پساب شهرهای اطراف فولاد مبارکه، علاوه بر اینکه به محیطزیست کمک میکند، یکی از خدمات فولاد مبارکه در منطقه برای ارتقای سطح رفاه و بهداشت مردم بهحساب میآید، چراکه چنین پروژههایی معمولا طی حدود ۲۰ سال توسط دولتها انجام میشوند.